سیستم کانبان یکی از روشهای مدیریت تولید و کنترل پروژه است که ابتدا توسط شرکت تویوتا در سال ۱۹۵۰ میلادی توسعه پیدا کرد. هدف اصلی کانبان، بهبود بهرهوری و کاهش هدر رفتها در فرایند تولید است.

در سیستم کانبان، کارها به مراحل و زیر مراحلی تقسیم میشوند و با استفاده از برچسبها و نمودارهای بصری، وضعیت هر کار در هر مرحله مشخص میگردد. همچنین معیارهایی برای انتقال کار از یک مرحله به مرحله بعدی تعریف میشود. با پیادهسازی سیستم کانبان، جریان کار بهطور بصری قابل پیگیری خواهد بود و چالشها و مشکلات احتمالی سریعتر شناسایی و رفع میشوند. همچنین کارکنان میتوانند بر اساس اولویتبندی کارها، تلاش خود را متمرکز کنند. بهکارگیری سیستم کانبان باعث افزایش انگیزه و مشارکت کارکنان در بهبود مستمر فرایندها خواهد شد.

در این مقاله، ما نه تنها به بررسی اصول پایهای کانبان میپردازیم، بلکه به شما نشان میدهیم که چگونه میتوانید از این روش در محیط کاری خود بهره ببرید. از تخته کانبان گرفته تا استراتژیهای پیشرفته، هر آنچه که برای درک و پیادهسازی کانبان نیاز دارید، در این مقاله پوشش داده شده است.

تاریخچه و پیدایش کانبان

کانبان توسط مهندس تویوتا، تایچی اوهنو، پس از جنگ جهانی دوم در دهه ۱۹۵۰ ابداع شد. پس از ویرانی ناشی از جنگ، صنایع ژاپنی نیاز به افزایش تولید و بازسازی داشتند. در این زمان بود که مفهوم تولید ناب یا مدیریت تولید ژاپنی شکل گرفت.

اوهنو متوجه شد مشکل اصلی خطوط تولید هدر رفتن مواد و زمان است. او راه حلی به نام «کانبان» یا برچسبگذاری بصری را برای شناسایی مشکلات در خط تولید ابداع کرد. کارکنان با قرار دادن علامتها و برچسبهایی بر روی قطعات معیوب یا مشکلدار، بهصورت بصری محل مشکل را مشخص میکردند.

روش کانبان بعدها در تویوتا گسترش یافت و سپس به سراسر جهان منتشر شد. امروزه کانبان بخشی جداییناپذیر از مدیریت تولید و تولید ناب در بسیاری از شرکتهای پیشرو جهان است.

بیایید با یک نگاه عمیقتر به این روش مدیریتی مدرن و تاثیرگذار، سفر خود را بهسوی مدیریت پروژههای موفقتر آغاز کنیم.

تعریف و مبانی کانبان

کانبان که واژهای ژاپنی به معنای «تابلوی نشانه» یا «کارت» است، ابتدا در کارخانههای تویوتا در دهه ۱۹۴۰ بکار گرفته شد. این روش به منظور بهبود کارایی و کاهش ضایعات در فرآیندهای تولید ایجاد شد. اصل اساسی کانبان بر پایه شناسایی چالشها و محدودیتهای جریان کار استوار است و به تیمها کمک میکند تا تمرکز خود را بر روی کارهای در دست اجرا حفظ کنند و از انباشت بیش از حد کارها جلوگیری کنند.

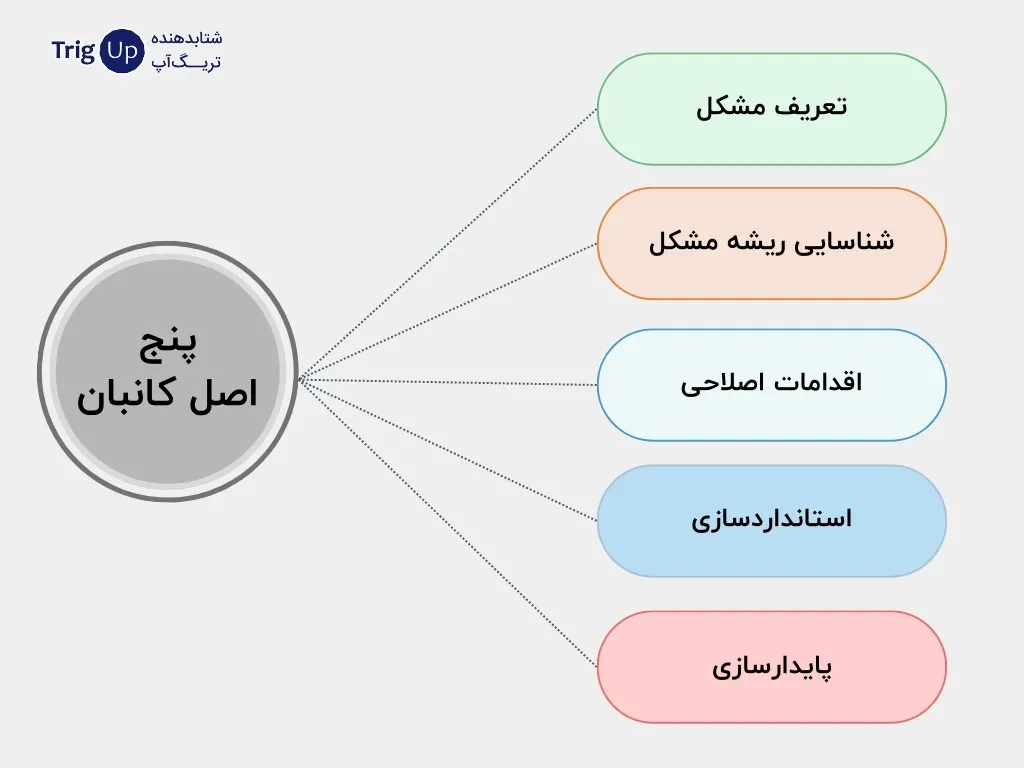

اصول کانبان

سیستم کانبان بر پایه ۵ اصل اساسی شکل گرفته است:

- تعریف مشکل

- شناسایی ریشه مشکل

- اقدامات اصلاحی

- استانداردسازی

- پایدارسازی

این اصول بهصورت تکرار شونده و مستمر برای شناسایی مشکلات، برطرف کردن آنها و جلوگیری از بازگشت مجدد مشکلات به کار گرفته میشود.

در مرحله اول، مشکلات بالقوه و واقعی با استفاده از مشاهدات بصری و دادهها شناسایی میشوند. سپس با تجزیه و تحلیل ریشهیابی، علل اصلی بروز مشکل مشخص میگردد.

پس از آن، اقدامات اصلاحی برای رفع مشکل انجام میپذیرد و راه حلهای پیشنهادی استانداردسازی شده و برای جلوگیری از بازگشت مشکل، فرایندها تثبیت میشوند.

با اجرای مستمر این چرخه، مشکلات بهطور مداوم شناسایی و رفع میشوند و فرایندها بهطور پیوسته بهبود مییابند. در این قسمت هر بخش را بهصورت مفصل شرح می دهیم و با مثال برای شما موضوع را روشنتر میکنیم.

۱- تعریف مشکل

اولین گام در کانبان، شناسایی دقیق مساله یا مشکل موجود است. برای این منظور باید بهصورت عینی به بررسی فرایندها و عملیات پرداخت و مشکلات بالقوه و بالفعل را مشخص کرد.

مثال: در یک کارخانه تولیدی، میزان ضایعات و اتلاف مواد اولیه رو به افزایش است. مساله باید تعریف شود، بهطور مشخص هر ماه ۱۰ درصد مواد اولیه ضایع میشود.

۲- شناسایی ریشه مشکل

پس از تعریف مساله، باید با استفاده از ابزارهایی مانند مشاهده، مصاحبه و بررسی دادهها، علل ریشهای بروز مشکل شناسایی شود.

مثال: با بررسیها مشخص میشود که عدم تناسب ماشینآلات با مواد اولیه و همچنین خطاهای انسانی دلیل اصلی ضایعات هستند.

۳- اقدامات اصلاحی

سپس باید راهکارها و اقداماتی برای رفع مشکل و علل آن در نظر گرفت. این کار ممکن است نیاز به تغییر در فرایندها، تجهیزات یا آموزش نیروی انسانی داشته باشد.

مثال: تطبیق ماشینآلات با مواد اولیه، استانداردسازی فرایندها و آموزش اپراتورها میتواند به کاهش ضایعات کمک کند.

۴- استانداردسازی

پس از انجام اقدام اصلاحی، باید روشها و فرایندهای جدید بهصورت استاندارد درآید تا پس از پیادهسازی، ثبات و قابلیت تکرارپذیری داشته باشند.

مثال: پروتکلها و دستورالعملهای مرتبط به کار با ماشینآلات باید بهصورت استاندارد مستندسازی و ابلاغ شوند تا دانش حفظ شده و قابلیت آنها انتقال پیدا کند.

۵- پایدارسازی

مرحله آخر، پایش و کنترل مستمر فرایندها و عملیات برای جلوگیری از بازگشت مشکلات و انحراف از استانداردها است. ابزارهایی مانند نمودار کنترل در این مرحله بکار میروند.

مثال: با بازرسیهای دورهای، آموزشهای تکمیلی و اندازهگیری شاخصها تداوم روندهای بهبود و کاهش ضایعات تضمین میشود.

مدیریت پروژه با استفاده از کانبان

کانبان یک ابزار بسیار مفید و کارآمد برای مدیریت پروژه است. این روش با بهبود دید و آگاهی در مورد وضعیت پروژه، به مدیران پروژه کمک میکند تا بهترین تصمیمگیریها را انجام دهند.

روشهای مختلفی برای بکارگیری کانبان در مدیریت پروژه وجود دارد:

- استفاده از تختههای کانبان برای برنامهریزی و پیگیری وظایف و فعالیتهای پروژه

- برچسبگذاری مشکلات و موانع پروژه برای حل سریع آنها

- تعیین جریان ارزش پروژه و شناسایی فعالیتهای بدون ارزش افزوده

- اولویتبندی وظایف بر اساس ارزش

- کاهش هدر رفتهای زمان، هزینه و منابع پروژه

در مقایسه با سایر روشهای مدیریت پروژه مانند واترفال و اسکرام، کانبان تمرکز بیشتری روی شناسایی و برطرف کردن موانع دارد. همچنین کانبان انعطافپذیرتر بوده و برای انواع مختلف پروژهها قابل استفاده است.

تخته کانبان و کاربردهای آن

تخته کانبان یکی از ابزارهای اصلی این سیستم برای مدیریت تکالیف و فعالیتها است. این تختهها شامل ستونها و سطرهایی برای طبقهبندی وظایف بر اساس وضعیت پیشرفت آنها است.

کارتهایی حاوی اطلاعات مربوط به هر فعالیت در ستون مربوطه قرار میگیرند. با تغییر وضعیت فعالیت، کارت مربوط به سمت راست و به ستون بعدی منتقل میشود.

تختههای کانبان برای مدیریت وظایف در پروژهها و فرایندهای کاری مفید هستند. کاربردهای رایج عبارتند از:

- برنامهریزی و زمانبندی وظایف

- اولویتبندی وظایف بر اساس اهمیت و ضرورت

- مدیریت ظرفیت و بار کاری

- پیگیری وضعیت و پیشرفت روزانه وظایف

- بهبود هماهنگی و ارتباطات

- روش کانبان در عمل

برای پیادهسازی کانبان در یک محیط کاری، مراحل زیر پیشنهاد میشود:

- آموزش کارکنان در مورد اصول و فلسفه کانبان

- تعیین نقاط بحرانی فرایندها که به بهبود نیاز دارند

- تدوین استانداردها و شاخصهای عملکرد کلیدی

- اجرای آزمایشی کانبان در یک قسمت کوچک (مانند خط تولید)

- ارزیابی نتایج و شناسایی فرصتهای بهبود بیشتر

- بسط روش به سایر بخشها و فرایندهای سازمانی

- نهادینه سازی کانبان به عنوان بخشی از فرهنگ سازمان

برای مثال یک کارخانه مونتاژ میتواند با روش کانبان، ریشه مشکلاتی مانند تاخیر، عیوب محصول و ضایعات مواد را یافته و برطرف کند. از این طریق بهرهوری خط تولید افزایش مییابد.

ابزارهای کانبان

پیادهسازی موفق سیستم کانبان در سازمانها مستلزم وجود ابزارها و وسایل مناسبی جهت حمایت از اجرای اصول و روشهای این سیستم است. انواع ابزارهای فیزیکی و دیجیتالی متنوعی برای تسهیل بکارگیری کانبان در محیطهای کاری مورد استفاده قرار میگیرند.

انواع ابزارهای مختلفی برای پشتیبانی از اجرای سیستم کانبان وجود دارد:

-

تختههای کانبان

این تختهها شامل ستونها و سطرهایی برای طبقهبندی کارتها و فعالیتها بر اساس وضعیت پیشرفت هستند. میتوان از تختههای فیزیکی یا نرمافزاری استفاده کرد. کاربردهای این تختهها عبارتند از برنامهریزی، اولویتبندی و پیگیری وضعیت روزانه وظایف و فعالیتهای پروژه یا فرایندهای تولیدی.

-

انواع برچسبها و علامتها

با استفاده از برچسبهای رنگی میتوان انواع مختلف مشکلات مانند مواد معیوب، تجهیزات خراب، محصولات باکیفیت پایین و … را مشخص کرد تا بهسرعت آشکار شوند.

-

دیاگرامهای علت و معلول

برای تحلیل علل ریشهای بروز مشکلات از این دیاگرامها استفاده میشود تا راهکارهای اساسیتری انتخاب گردند.

-

نمودارهای کنترل

جهت پایش آماری فرایندها و عملکرد، نمودارهای کنترلی ترسیم میشوند تا وضعیت کنترل و پایداری فرایندها مشخص شود.

-

چک لیستها و فرمهای بازرسی

از چک لیستها و فرمهایی که حاوی سوالات و معیارهای خاصی هستند، برای بازرسیهای دورهای ایستگاههای کاری، ماشینآلات، موجودیها و … استفاده میشود. هدف از این کار پایش منظم وضعیت تجهیزات و فرایندها و جلوگیری از بروز انحراف است.

-

نرمافزارها و اپلیکیشنهای کانبان

امروزه نرمافزارها و اپلیکیشنهای متنوعی وجود دارند که پیادهسازی و مدیریت الکترونیکی ابزارها و فرایندهای کانبان را ممکن میسازند. از این طریق سرعت و دقت اجرای کانبان در سازمانها افزایش مییابد.

انتخاب و بهرهگیری صحیح از انواع ابزارهای کانبان بسته به نوع صنعت و فرایندهای سازمان متفاوت خواهد بود. با این حال استفاده ترکیبی و هماهنگ از این ابزارها، اثربخشی اجرای کانبان را در سازمان افزایش خواهد داد و زمینه را برای دستیابی به بهرهوری و عملکرد بالاتر فراهم میسازد.

کانبان در تولید ناب

کانبان یکی از ارکان اصلی مفهوم تولید ناب یا به اختصار Lean Production است. تولید ناب بهدنبال حذف هدررفتها و اتلاف منابع در فرایند تولید است.

کانبان با ایجاد شفافیت، مشخص کردن جریان ارزش و شناسایی فعالیتهای بدون ارزش افزوده، زمینه را برای بهبود مستمر فراهم میکند. برخی کاربردهای کانبان در تولید ناب عبارتند از:

- شناسایی و حذف موجودی بیش از حد

- کاهش زمان تنظیم ماشینآلات

- بهبود چیدمان خط تولید و ایستگاههای کاری

- از بین بردن حرکات اضافی و دوبارهکاری

- کاهش زمان انتظار و تحویل به موقع مواد اولیه

کانبان نقش بسزایی در پیاده سازی موفق مفهوم تولید ناب دارد. تولید ناب با هدف حذف فعالیتهای بدون ارزش افزوده و کاهش اتلافها در فرایند تولید، موجب افزایش راندمان و بهرهوری میشود.

کانبان با ایجاد شفافیت و مشخص کردن جریان ارزش، زمینهساز پیادهسازی تولید ناب است. از طریق شناسایی چالشها و فعالیتهای بیارزش، فرصتهای بهبود نمایان میشوند.

بهعنوان مثال، کانبان میتواند در شناسایی و کاهش موجودی بیش از اندازه، بهبود زمان تنظیم ماشینآلات و رفع اتلاف زمان در انتقالات و مکثهای غیرضروری مؤثر باشد.

همچنین از طریق بهینهسازی چیدمان خط تولید و مسیر حرکت مواد، دوبارهکاریها حذف شده و سرعت جریان تولید افزایش مییابد.

با پیادهسازی اصول کانبان، سازمان میتواند به تولید ناب، کاهش هزینههای تولید و سودآوری بیشتر دست یابد. چراکه کانبان و تولید ناب مکمل یکدیگر بوده و بهترین نتایج را بههمراه دارند.

با اجرای اثربخش اصول کانبان، سازمان میتواند به تولیدی ناب و سطح بالایی از بهرهوری دست پیدا کند.

بهبود فرآیند با سیستم کانبان

کانبان یک روش مناسب برای شناسایی فرصتهای بهبود فرایند و اجرای برنامههای بهبود مستمر است.

گامهای کلیدی بهبود فرایندها با کانبان عبارتند از:

- تجزیه و تحلیل وضعیت فعلی و شناسایی چالشها

- اندازهگیری و بررسی عملکرد فرایند با شاخصهای کلیدی

- مستندسازی فرایند و جریان ارزش

- بهینهسازی مراحل و فعالیتهای بدون ارزش افزوده

- استانداردسازی روشهای کاری بهتر

- کنترل و پایش مستمر فرایندها

بهعنوان مثال، یک شرکت IT میتواند با بکارگیری کانبان، فرایند توسعه نرمافزار خود را بهبود دهد. از این طریق زمان تحویل پروژهها کاهش و کیفیت محصولات افزایش مییابد.

شرکتهای فناوری و استارتاپها میتوانند با بهرهگیری از روش سیستم کانبان، فرایندهای خود را بهبود بخشند. مراحل کلیدی این کار به شرح زیر است:

- تجزیه و تحلیل فرایندهای فعلی مانند توسعه محصول، تحویل به مشتری و پشتیبانی و شناسایی چالشها

- تعریف شاخصهای عملکردی کلیدی مانند زمان تکمیل پروژهها، درصد خطا و رضایت مشتری

- مستندسازی نقشه فرایندها و جریان ارزش، شناسایی مراحلی که ارزش آفرین نیستند

- حذف یا بهینهسازی مراحل بدون ارزش افزوده مانند انتظارات طولانی

- استانداردسازی فرایندهای بهبود یافته

- نظارت و کنترل مداوم فرایندها برای جلوگیری از انحراف

با پیادهسازی کانبان، شرکتهای IT و استارتاپی میتوانند به کاهش چشمگیر زمان و هزینههای توسعه محصول، افزایش کیفیت و سرعت عملیات و در نهایت ارتقا رضایت مشتریان دست یابند.

کانبان و اسکرام؛ تفاوتها و شباهتها

کانبان یک رویکرد مدیریتی بلندمدت برای بهبود مستمر است که بر پایه پیشگیری از بروز مشکلات عمل میکند. اما اسکرام یک روش مدیریت پروژه است که واکنشی بوده و پس از بروز مسائل، در پی رفع سریع آنها است.

کانبان در پی شناسایی و حذف ریشهای منابع اتلاف است تا ارزش افزوده فرایندها افزایش یابد، اما محوریت اصلی اسکرام (Scrum) بر کاهش زمان چرخه و افزایش سرعت تحویل محصول نهایی است.

کانبان ابتدا در تولید و سپس در سایر حوزهها مانند خدمات مورد استفاده قرار گرفته است؛ در حالی که ریشههای اسکرام (Scrum) در توسعه نرمافزار و محصولات دیجیتال است.

کانبان بر آموزش، توانمندسازی و مشارکت گسترده کارکنان تاکید دارد. اما در اسکرام، مالک پروژه یا مشتری نقش محوری در تیم دارد و نقش آن تصمیمگیر اصلی است.

با این حال، این دو روش میتوانند مکمل یکدیگر بوده و یکپارچهسازی آنها موجب ایجاد چابکی بیشتر، کاهش اتلافات و بهبود پیوسته و ریشهای فرایندها و پروژهها میشود.

جریان کار کانبان چگونه است؟

جریان کار در کانبان به مجموعه فعالیتهایی اطلاق میشود که برای تبدیل ورودیها به خروجی انجام میپذیرد. بهینهسازی جریان کار باعث افزایش بهرهوری، کاهش هزینهها و بهبود کیفیت میشود.

گامهای کلیدی برای بهبود جریان کار با کانبان عبارتند از:

- نقشه برداری جریان ارزش فعلی

- شناسایی فعالیتهای بدون ارزش افزوده مانند انتظار، جابجایی، دوبارهکاری و …

- حذف یا کاهش فعالیتهای بدون ارزش افزوده

- هماهنگسازی و یکپارچهسازی جریان کار

- استانداردسازی فرایندهای بهبود یافته

- ایجاد انعطاف پذیری برای جلوگیری از توقف جریان

بهعنوان مثال، جریان کار در مراحل طراحی و ساخت یک محصول جدید میتواند شناسایی و بهینه شود. این کار باعث کاهش چشمگیر زمان عرضه محصول به بازار میگردد.

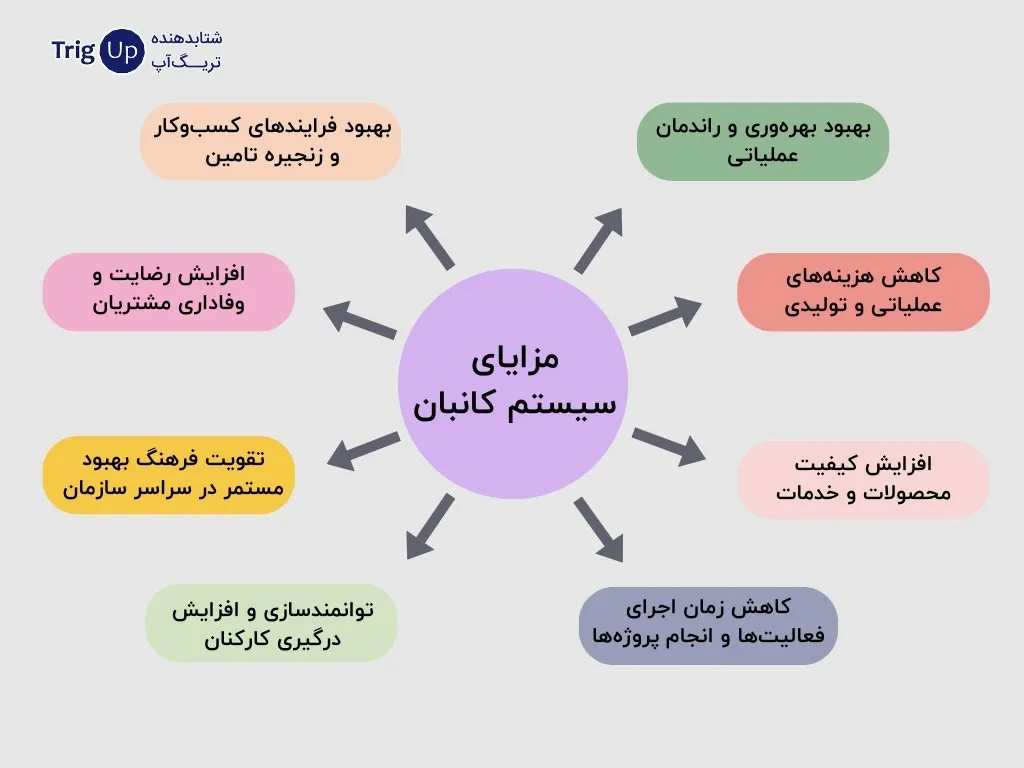

مزایای سیستم کانبان چیست؟

سیستم مدیریتی کانبان با رویکردی علمی و سیستمی به بهبود مستمر، مزایای فراوانی را برای سازمانها به ارمغان میآورد. کانبان از طریق شناسایی و حذف اتلافها، افزایش بازدهی منابع، بهینهسازی فرایندها و ایجاد انگیزه در کارکنان، عملکرد و رقابتپذیری سازمان را ارتقا میبخشد. مزایای کلیدی بکارگیری سیستم مدیریت کانبان در سازمانها عبارتند از:

- بهبود بهرهوری و راندمان عملیاتی

- کاهش هزینههای عملیاتی و تولیدی

- افزایش کیفیت محصولات و خدمات

- کاهش زمان اجرای فعالیتها و انجام پروژهها

- بهبود فرایندهای کسبوکار و زنجیره تامین

- افزایش رضایت و وفاداری مشتریان

- تقویت فرهنگ بهبود مستمر در سراسر سازمان

- توانمندسازی و افزایش درگیری کارکنان

بنابراین، با بکارگیری دقیق اصول و روشهای کانبان، سازمان میتواند به مزایای رقابتی و عملکردی قابل توجهی دست یابد. سیستم مدیریتی کانبان با اتخاذ رویکردی علمی و سیستماتیک به بهبود مستمر، مزایای فراوانی را برای سازمانها به ارمغان میآورد. کانبان از طریق شناسایی و حذف اتلافها، افزایش بازدهی منابع، بهینهسازی فرایندها و ایجاد انگیزه در کارکنان، عملکرد و رقابتپذیری سازمان را ارتقا میبخشد.

سیستم کانبان، راهبری مطمئن بهسوی آیندهای درخشانتر برای سازمانها

سیستم مدیریت کانبان یک روش ساده، اثربخش و کارآمد برای بهبود مستمر و ایجاد تحول در سازمانها است. این سیستم با تمرکز بر شناسایی و برطرفسازی اتلافها و هدررفتها، بهرهوری را افزایش میدهد.

کانبان با بکارگیری ابزارهای بصری مانند برچسبزنی، نمودار و تختههای کانبان، فرآیندها را شفاف و قابلفهم میسازد. از این طریق مشکلات و چالشهای فرایند بهسرعت آشکار میشوند و میتوان برای رفع آنها برنامهریزی و اقدام نمود.

علاوهبر این، کانبان یک فرهنگ بهبود مستمر را در سراسر سازمان نهادینه میکند. با مشارکت کارکنان در فرآیند طوفان فکری و پیشنهادات، ظرفیت خلاقیت و نوآوری سازمان افزایش مییابد.

در مجموع میتوان گفت کانبان ابزاری قدرتمند برای مدیریت نوین و کسب مزیت رقابتی پایدار در عرصهی کسبوکار است. سازمانها با بهرهمندی از این سیستم میتوانند ضمن افزایش بهرهوری، قابلیت اطمینان و سرعت عملیات، کیفیت محصولات و خدمات خود را نیز ارتقاء دهند و مشتریمدارتر عمل کنند.

این سیستم پویا و انعطافپذیر، ابزار مناسبی برای موفقیت و پیشرفت پایدار سازمانها در عصر حاضر است.

سوالات متداول درباره سیستم کانبان

- سیستم کانبان چیست و چگونه کار میکند؟

سیستم کانبان یک روش مدیریت پروژه است که بر پایه نمایش بصری کارها و محدود کردن کار در دست اجرا متمرکز است. این سیستم با استفاده از تختههای کانبان و کارتها، جریان کار را نمایش میدهد و به تیمها کمک میکند تا فرآیندهای خود را بهبود بخشند.

- چهار اصل اساسی کانبان کدامها هستند؟

چهار اصل اساسی کانبان عبارتند از نمایش کارها، محدود کردن کار در دست اجرا، مدیریت جریان کار و بهبود مستمر. این اصول به تیمها کمک میکنند تا کارایی و بهرهوری خود را افزایش دهند.

- تخته کانبان چگونه به مدیریت پروژه کمک میکند؟

تخته کانبان با نمایش بصری وظایف و پروژهها، به تیمها امکان میدهد تا وضعیت کارهای جاری را به راحتی درک کنند. این امر به بهبود ارتباط در تیم و کاهش اتلاف زمان کمک میکند.

- کانبان چگونه میتواند به کاهش ضایعات در فرآیندهای کاری کمک کند؟

با محدود کردن کار در دست اجرا و تمرکز بر جریان کار، سیستم کانبان به کاهش انباشت کار و اتلاف منابع کمک میکند، که این امر منجر به کاهش ضایعات و افزایش کارایی میشود.

- کانبان با سایر روشهای مدیریت پروژه مانند اسکرام چه تفاوتهایی دارد؟

در حالی که سیستم کانبان بر جریان کار و انعطافپذیری تمرکز دارد، اسکرام بیشتر بر برنامهریزی دورهای و تحویل محصول در پایان هر اسپرینت تمرکز دارد. کانبان برای پروژههایی با نیازهای متغیر و اولویتهای در حال تغییر مناسب است.

- چگونه میتوان سیستم کانبان را در یک سازمان پیادهسازی کرد؟

برای پیادهسازی سیستم کانبان، ابتدا باید فرآیندهای کاری را شناسایی و سپس تخته کانبان را با توجه به نیازهای خاص تیم طراحی کنید. آموزش تیم و تاکید بر اصول کانبان مانند محدود کردن کار در دست اجرا و بهبود مستمر اهمیت دارد.

منابع استفاده شده در نوشتار این محتوا